El mecanizado CNC en la industria del metal y el tubo

El mecanizado CNC (Computer Numerical Control o control numérico por ordenador) es el control de las máquinas herramienta de mecanizado por medio de ordenador. Existe desde los años 70 del siglo XX como evolución del NC (Numerical Control en inglés, o control numérico, que no estaba vinculado necesariamente con ordenadores sino con otras maneras de […]

Última modificación: 28 octubre 2023

El mecanizado CNC (Computer Numerical Control o control numérico por ordenador) es el control de las máquinas herramienta de mecanizado por medio de ordenador. Existe desde los años 70 del siglo XX como evolución del NC (Numerical Control en inglés, o control numérico, que no estaba vinculado necesariamente con ordenadores sino con otras maneras de control de las máquinas herramienta), que se remonta a los años 40 y 50.

A quienes sitúen este tipo de mecanizado como algo muy complicado reservado a la industria, tal vez les resultará familiar una de las máquinas CNC que más se han extendido en pequeños talleres e incluso a nivel particular, entre aficionados: las impresoras 3D. Éstas impresoras usan una tecnología similar a los láseres CNC, pero valiéndose de un extrusor para depositar lentamente el plástico (aunque también se usa a nivel industrial con otros materiales como los metales) en un movimiento consistente hasta que el producto deseado está completo.

Para crear un producto con una impresora 3D se necesitan seguir los pasos del CNC: diseñar la pieza usando un software para crear un modelo 3D especificando los movimientos de los ejes, la velocidad de avance de la herramienta de conformado, etc.; extraer el código de este diseño y transferirlo por medio de un archivo al control de la impresora y activarla, controlando que la pieza se fabrica correctamente.

Antes del mecanizado NC y CNC

El mecanizado NC y posteriormente el CNC permitieron controlar las máquinas herramienta sin la elevada proporción de intervención manual que debía darse hasta entonces para mecanizar una pieza.

Por ejemplo, antes del mecanizado CNC y NC, el taladrado de un tubo se hacía colocando el tubo en la prensa de la máquina herramienta para sujetarlo, seleccionando en esta máquina la velocidad de rotación del taladro (generalmente con poleas de correa) y activando el husillo. Estas acciones tenían mucha proporción de manipulación manual (colocación de la broca en el eje, activación del eje, colocación de la pieza de trabajo debajo de la taladradora, mecanización del agujero y apagado del eje), algo que no suponía mayores problemas con pequeñas cantidades, pero a medida que se requería mecanizar un mayor número de piezas y llevar a cabo acciones de mecanizado más complejas, aumentaba la probabilidad de fatiga de la persona debido al tedio de la operación, y por lo tanto disminuía la productividad y aumentaba el margen de error.

El mecanizado NC supuso un avance en este sentido porque permitía controlar la máquina herramienta por medio de una cinta perforada contenía los movimientos de la máquina con relación a los ejes de coordenadas que especificaban el movimiento de la herramienta de corte. De esta manera que no se necesitaba la intervención de la persona en cada paso, que podía hacer otras tareas, y la productividad aumentaba enormemente.

Antes del control numérico, los procesos de mecanizado tenían un alto componente de manipulación manual. Hoy en día se llevan a cabo manualmente algunas operaciones aisladas, con pocas piezas.

Posteriormente, este control pasó de hacerse con una cinta perforada a hacerse por ordenador, incluyendo la colocación de la broca en el eje, activación, etc. Ello acarreó varias ventajas.

Principales ventajas del mecanizado CNC

- Mejora de la automatización respecto al control numérico sin ordenador. Esto quiere decir que la intervención de la persona en cada paso puede reducirse o incluso eliminarse, aunque siempre tiene lugar algún tipo de acción manual para tareas puntuales, como la reparación y el trabajo de prototipos. Eso permite una mayor producción en el mismo tiempo, ya que las máquinas CNC son capaces de funcionar 24 horas al día.

- Mayor precisión y consistencia de las piezas obtenidas. Las máquinas CNC de hoy día cuentan con especificaciones de precisión y repetibilidad sorprendentes, pudiéndose lograr fácilmente dos, diez o mil piezas de trabajo idénticas una vez verificado el programa. Eso fue fundamental en la producción en masa.

- Mayor flexibilidad, al ser máquinas herramienta controladas por un programa de ordenador, llevar a cabo un mecanizado nuevo que sólo contenga unos pequeños cambios respecto a otro trabajo anterior sólo requiere cargar un proyecto guardado, hacer ciertos cambios y guardarlo por separado, como ocurre en cualquier otro software. Esto permite cambios rápidos y adaptación a cualquier tipo de pieza, y eliminar la mayor parte de prototipos.

- Mayor seguridad, al haber una interacción mínima del operador con la máquina en la mayor parte de los movimientos. Anteriormente, al intervenir en acciones como el cambio de cabezales, la carga de material, el paro de un movimiento, etc., había más probabilidades de tener accidentes.

Principales retos del mecanizado CNC

- Costes elevados de operación: aunque las máquinas CNC reducen el número de trabajadores manuales que se requieren en una planta de fabricación, las máquinas son más costosas de operar. Sin embargo, los costos asociados con el funcionamiento de las máquinas están disminuyendo gradualmente.

- Necesidad de formación: inicialmente la generalización del mecanizado CNC comportó mucho desempleo, al reducirse la necesidad de trabajadores manuales. Sin embargo, con una formación adecuada, este sistema genera nuevas oportunidades de empleo especializado, ya que requiere operadores de máquinas herramienta CNC, programadores, personal de mantenimiento, además de ingenieros y técnicos para la fabricación de máquinas herramienta y formadores para enseñar su funcionamiento.

Funcionamiento del mecanizado CNC

A grandes rasgos, el mecanizado CNC permite hacer prácticamente todo lo que antes se hacía de manera manual: colocar de la broca en el eje, activarlo, colocar la pieza a mecanizar en la máquina, mecanizarla y apagar el eje. Una vez se configura la máquina herramienta por CNC y se pone a funcionar, requiere de poca intervención de los operarios. Incluso se puede automatizar el proceso de carga de las piezas.

Control de movimiento

Cualquier máquina herramienta de mecanizado CNC permite programar dos o más direcciones de movimiento (ejes, que pueden ser lineales -a lo largo de una línea recta- o giratorios -a lo largo de una treyectoria circular-). Los nombres de ejes lineales comunes son X, Y y Z. Los nombres de ejes rotatorios comunes son A, B y C. Cuantos más ejes tiene la máquina, más compleja es. En el taladrado, los tres ejes lineales posicionarían la herramienta sobre el orificio a mecanizar en la pieza en los ejes X e Y y mecanizarían el orificio con el tercer eje Z.

Accesorios programables

A pesar de que la función fundamental que tienen todas las máquinas de mecanizado CNC es controlar el movimiento de acuerdo con ejes, lo que realmente da el valor a cada máquina no es mover la pieza en dos o más ejes, sino los accesorios programables que lleva, que les hacen multiplicar sus funciones.

El programa de mecanizado CNC

Un programa CNC no es otra cosa que un conjunto de instrucciones en forma de frases que se ejecutan palabra por palabra en orden secuencial. Estas palabras CNC se usan para comunicar qué debe hacer la máquina, y empiezan por letras como F (feedrate -velocidad de avance-), S (spindle speed -velocidad del eje-) y X, Y y Z (cada eje lineal). Cuando se agrupan estas palabras CNC por medio de un método lógico, el comando se parece a una frase. Y la máquina va haciendo lo que va diciendo esta frase, paso a paso. Normalmente las palabras que más va a usar el control de una máquina CNC son entre 40 y 50, por lo que se trata de un lenguaje relativamente sencillo.

O – Número de programa (utilizado para la identificación del programa)

N – Número de secuencia (utilizado para la identificación de la línea)

G – Función preparatoria

X – Designación del eje X

Y – Designación del eje Y

Z – Designación del eje Z

R – Designación del radio

F – Designación de la velocidad de avance

S – Designación de la velocidad del cabezal

H – Designación la longitud del desplazamiento de la herramienta

D – Designación del radio de desplazamiento de la herramienta

T – Designación de la herramienta

M – Función miscelánea (para programación de accesorios adicionales explicados anteriormente)

El control de la máquina CNC

El programa CNC que hemos visto debe ser interpretado por el control de la máquina herramienta (el ordenador, el cerebro), y activará la serie de órdenes en orden secuencial, paso por paso, provocando el movimiento de la herramienta. Este control también lleva a cabo otras funciones, como verificación para confirmar que el programa funciona bien.

El sistema CAM

El CAM (en inglés Computer Assisted Machining) es el mecanizado asistido por ordenador. Se trata de diversos paquetes de software que simplifican el proceso de programación (de lo contrario, habría que programar a mano, es decir, escribir todas las líneas de palabras CNC en la máquina) generalmente por medio del diseño asistido por ordenador (CAD, del inglés, Computer Assisted Design). De esta manera, el programador CNC simplemente especificará en el software las operaciones de mecanizado a realizar (por ejemplo, eligiendo opciones) y el sistema CAM volcará palabras y frases al programa CNC (muy similar al que habría tenido que escribir línea a línea manualmente) automáticamente.

El sistema DNC

Una vez desarrollado el programa, ya sea de forma manual (escribiendo las líneas de programación) o con un sistema CAM, este programa debe ser volcado al control CNC en un archivo de texto que se puede transferir directamente a la máquina CNC por medio de un sistema de control numérico distributivo (DNC, del inglés Direct Numerical Control). El DNC es un ordenador conectado en red (por ejemplo una Ethernet convencional) con una o más máquinas de mecanizado CNC.

Cuando se trabaja con un sistema CAM, ya se usa un archivo de texto. Cuando se programa manualmente, se puede usar un procesador de texto corriente (un Word, por ejemplo, aunque es habitual usar un editor especial CNC) y transferirlo al control por medio del DNC. También sería posible programar directamente sobre el control, pero no supone ninguna ventaja adicional, ya que es más cómodo hacerlo desde un ordenador, en un documento de texto. No se puede empezar a mecanizar sin que el programa CNC se transfiera a la máquina CNC por medio del DNC antes.

En resumen:

Con el sistema de mecanizado CNC, una pieza se mecaniza siguiendo los siguientes pasos:

- 1) Diseño de la pieza concebida: utilizar el software de CAD para crear un modelo 2D o 3D de la pieza.

- 2) Programación CNC: usar el software CAM para convertir el modelo CAD en g-code. G-Code es el lenguaje utilizado para programar máquinas CNC, que se puede editar desde un gestor de texto normal (Bloc de notas, Word) o un programa especializado.

- 3) Configuración de la máquina CNC: en este paso, la máquina se configura mediante la sujeción, las herramientas adecuadas y el programa de edición de G-code (mediante el sistema DNC), y los datos de la herramienta se cargan para preparar la máquina para mecanizar la pieza. El operador también le dirá a la máquina dónde está el punto cero para comenzar.

- 4) Mecanizado CNC de la pieza: con todo lo anterior listo, es el momento de empezar el mecanizado de la pieza.

El mecanizado CNC permite hacer prácticamente todo lo que antes se hacía de manera manual: colocar de la broca en el eje, activarlo, colocar la pieza a mecanizar en la máquina, mecanizarla y apagar el eje.

Industria del metal y mecanizado CNC

El mecanizado CNC ha revolucionado la industria del metal, influyendo decisivamente en su potencial económico, con una producción mayor a un coste menor. Básicamente podemos distinguir tres grandes grupos dentro de la industria del metal que hace de las máquinas herramienta de mecanizado CNC su sistema de trabajo principal:

Industria de fabricación de metales: en muchos sectores se requieren placas delgadas como placas de acero para diversos propósitos, y en la industria de fabricación se mecanizan tales placas, generalmente con máquinas CNC que llevan a cabo diversas operaciones como corte, corte con llama o plasma, punzonado, corte por láser, contornedo y soldadura y muchas otras aplicaciones.

Industria de extracción de metal: es la industria que se encarga de dar la forma final estipulada en los planos a piezas semielaboradas o que ya han sido previamente transformadas con otros procedimientos como el moldeo o la forja por medio de la eliminación de material, que puede ser por arranque de viruta o por abrasión (se puede consultar el índice del blog para otros posts sobre el tema). El corte de tubo es un ejemplo de este tipo de industria, y la industria automovilística es un ejemplo de sus destinatarios.

Esta industria era una de las que más máquinas manuales usaba hacía hace décadas (punzonadoras, máquinas de corte por disco, prensas, etc.) pero hoy en día las versiones CNC de esas mismas máquinas están completamente extendidas y se usan de forma mayoritaria.

Las máquinas herramienta más usadas en la industria de fabricación y de extracción de metales son:

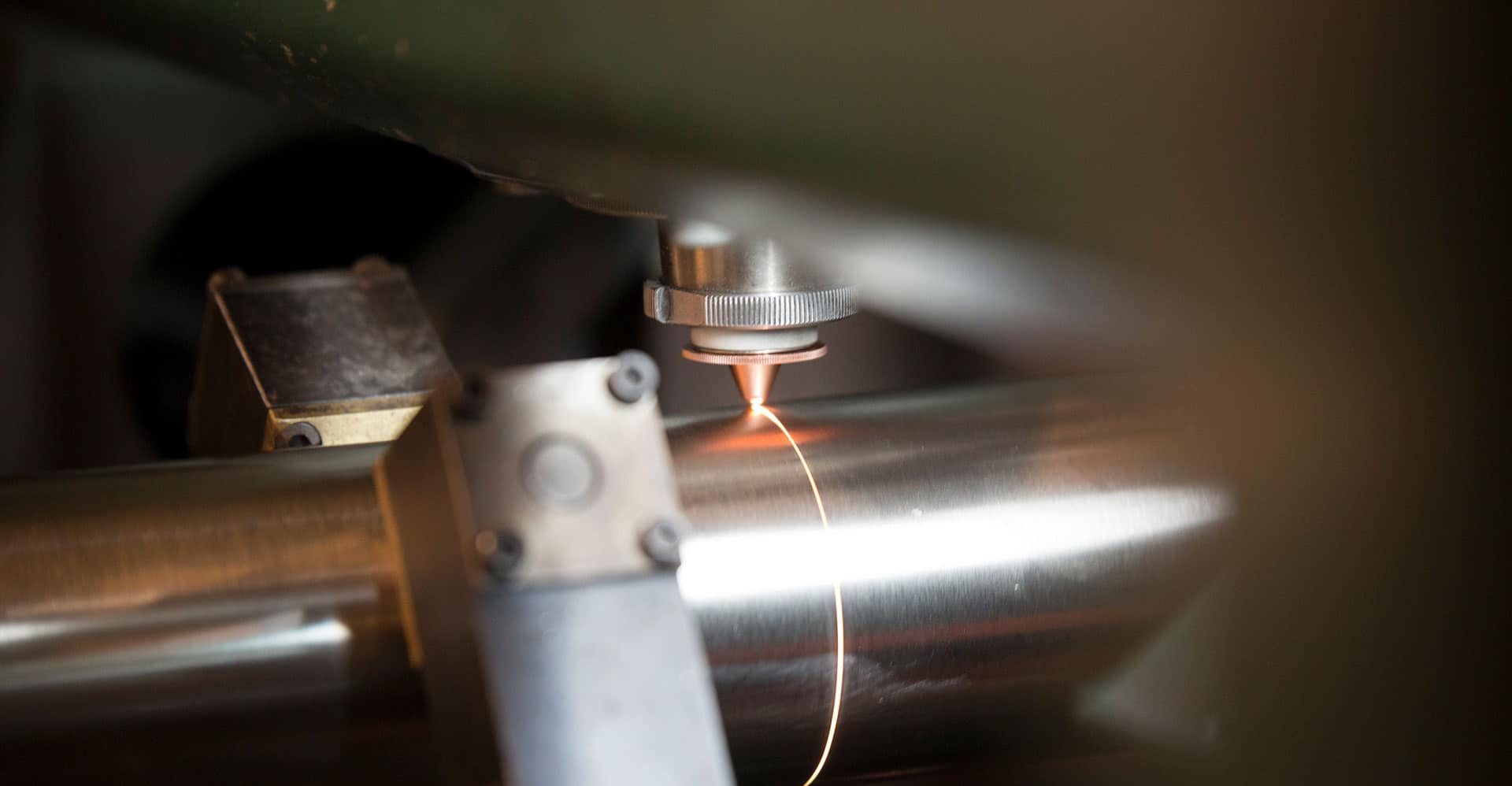

El láser CNC y el plasma CNC: dan a las placas o a otro tipo de piezas su forma final. En la industria del tubo el láser se usa especialmente para mecanizar formas complejas con un acabado suave.

- Punzonadores CNC: hacen agujeros de cualquier tamaño en las placas u otras piezas. En los tubos puede usarse para la industria fabricante de muebles, ya que los agujeros en tubos permiten introducir tornillos para fabricar estructuras.

- Prensas CNC: se usan para doblar la placa u otra pieza para dar la forma final. El el caso de los tubos puede usarse para ensanchar y aplastar un extremo, por ejemplo.

- Medidores de espalda CNC: a veces se acoplan con las máquinas de cizallado para controlar la longitud de la placa a cortar, entre otras aplicaciones.

Otras industrias y el mecanizado CNC

El mecanizado CNC no sólo se usa en la industria del metal, también de la madera para realizar diversas operaciones como el enrutamiento (similar al fresado) y la perforación. La tecnología CNC también se usa en el número de sistemas de letras y grabado. También hay máquinas CNC para la industria eléctrica, tales como enrolladores de bobina CNC, y la ubicación terminal CNC y máquinas de soldadura.

De hecho, en cualquier industria se puede encontrar de una forma u otra algún tipo de maquinaria CNC (móviles, tablets…), dado que como hemos visto al principio, el progreso del sector manufacturero se debe, en gran medida, a los avances en la tecnología CNC.