El corte industrial del tubo

El corte industrial del tubo es un factor fundamental en la calidad, el coste y el cumplimiento de plazos en la fabricación de productos con tubo. Existen diversas maneras de hacerlo, y ninguna de ellas es óptima para todos los casos. La elección del método de corte depende de varios factores, como el material del […]

Última modificación: 28 octubre 2023

El corte industrial del tubo es un factor fundamental en la calidad, el coste y el cumplimiento de plazos en la fabricación de productos con tubo. Existen diversas maneras de hacerlo, y ninguna de ellas es óptima para todos los casos. La elección del método de corte depende de varios factores, como el material del tubo, la cuadratura de los extremos, su acabado y los procesos secundarios que pueda requerir.

También influyen el volumen de producción, la eficiencia en el corte, el presupuesto, y los requerimientos especiales que pueda tener el trabajo de corte.

Antes de elegir un tipo de corte industrial para nuestros tubos, debemos hacernos varias preguntas en referencia al trabajo que necesitamos. Por ejemplo:

- ¿Qué volumen de tubos necesitaremos cortar?

- ¿Qué calidad de acabado requeriremos en nuestros tubos?

- ¿Qué características (longitud, diámetro, forma, grosor) tienen nuestros tubos?

- ¿Disponemos del tubo o necesitaremos que nos los proporcione el proveedor de corte?

A continuación listamos algunos de los métodos más utilizados.

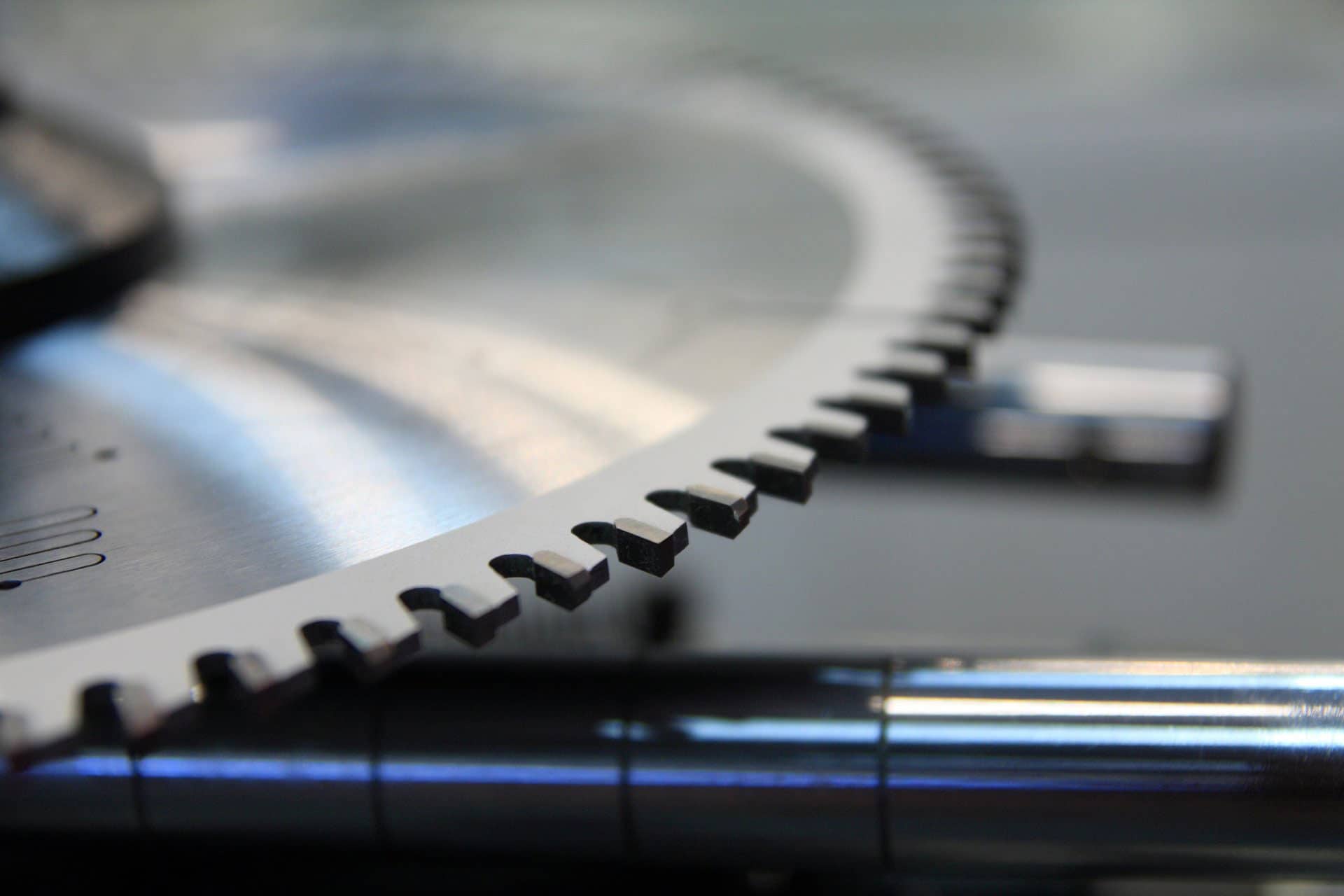

Corte industrial con sierra de disco

El corte con sierra de disco o sierra circular −en inglés circular cold saw porque se aplica con un lubricante frío para que la sierra no se caliente− es uno de los métodos más versátiles y ampliamente utilizados en el corte industrial de tubo.

Es idóneo para cortar tubos de poco diámetro y grosor, que requieren tolerancias bajas (poco margen de error en el corte). Puede llegar a cortar tubos redondos de 9 cm de diámetro exterior, aunque son más efectivos en el corte de tubos con un diámetro exterior máximo de 4,5 cm.

Ventajas de la sierra de disco:

- Es relativamente económico.

- En el caso de las sierras de cabeza múltiple, puede cortar una elevada producción.

- Corta tubos redondos, cuadrados y rectangulares.

- Corta tubos de un grosor fino a grueso.

- Corta tubos de materiales muy distintos, desde acero estándar a acero inoxidable.

- Hace cortes en ángulo y inglete.

- Corta tubos con mínima rebaba y distorsión en el corte cuando se mantienen las cuchillas afiladas.

- Puede cortar varios tubos a la vez, permitiendo el corte de tubos de pequeño diámetro.

Desventajas de la sierra de disco:

- Hay una cierta pérdida de material en forma de virutas.

- Debido a la pérdida de material, los tubos pueden resultar rayados durante el empaquetado u otras operaciones secundarias.

- Puede ser necesario un proceso secundario de limpieza de tubos.

- En las sierras de cabeza múltiple, puede ser difícil de mantener la tolerancia.

- Dependiendo de si se usan o no sierras de cabeza múltiple, puede ser necesario cierto tiempo de cambio para las longitudes de las piezas y las hojas de sierra.

- Puede ser necesario afilar las cuchillas del disco con frecuencia, especialmente después del corte de tubos de materiales duros, y eso puede afectar a los tiempos de producción.

- En tubos de muy poco grosor puede producirse cierta deformación.

Corte industrial con sierra de cinta

El corte industrial con sierra cinta se efectúa con una banda contínua de metal dentado -cuyo diente puede ser de diversos tamaños- que gira sobre dos ruedas. Dependiendo del modelo de máquina herramienta, el acercamiento de la sierra al material a cortar puede ser horizontal o vertical. Cada tipo de aproximación y tamaño del dentado tiene ventajas para determinados productos o aplicaciones.

Es idóneo para cortar manojos enteros de tubos de gran tamaño (hasta 1×1 metros) y grosor (mayores a 12 cm) en longitudes más cortas, y de varias formas: cuadrados, rectángulos, redondos, perfiles. Ningún otro método es capaz de hacerlo con la misma eficiencia.

Sin embargo, con este sistema existe una tendencia al deplazamiento de los tubos durante el corte, especialmente en el caso de tubos redondos que pueden girar durante la acción de corte, pudiendo requerir un punto de soldadura en el extremo para evitar desplazamientos y giros. Esto hace que el corte con este método no sea el más preciso y requiera invertir más tiempo en manipulación, y que no sea adecuado para tubos de pequeño grosor.

Ventajas de la sierra de cinta:

- Corta manojos de tubos en una sola vez.

- Corta tubos de gran tamaño y grosor.

- Hace cortes en ángulo y inglete con sierras especiales.

- Es el método más económico.

Desventajas de la sierra de cinta:

- Puede ser necesario un punto de soldadura en el extremo del manojo para evitar el desplazamiento y el giro de los tubos durante el corte, requiriendo tiempo adicional en el proyecto.

- Hay una pérdida de material en forma de virutas.

- No es adecuada para tubos de pequeño grosor.

- Produce una rebaba, de manera que no es adecuado para trabajos que requieran un acabado liso.

Corte industrial por láser

A pesar de que requiere una gran inversión en maquinaria, el corte industrial por láser provee un amplio abanico de posibilidades y ventajas. Este tipo de corte usa un láser de alta potencia controlado por ordenador (ver nuestro anterior post sobre CNC) para cortar, desbarbar, inspeccionar e incluso embalar el material mientras el láser funciona de forma continua.

Al concentrar una alta cantidad de energía calorífica en una área muy pequeña (a diferencia del resto de sistemas de corte industrial tradicionales), permite hacer cortes muy finos, con tolerancias mínimas y una mínima zona afectada por el calor (HAZ, heat affected zone en inglés). Por este motivo el láser es perfecto para trabajos de precisión, que requieran perfilado como agujeros pequeños (incluso con diámetros menores al grosor del material), y para el corte de materiales duros como aleaciones de acero inoxidable o de níquel y titanio.

El corte industrial por láser suele hacerse usando un láser de CO2, un láser de fibra o un láser Nd-YAG y Nd-YVO.

Ventajas del láser:

- Permite una gran variedad de tipos de corte, que incluyen también el perfilado.

- Ofrece la máxima precisión (tolerancia muy baja).

- No genera prácticamente viruta (mínima pérdida de material).

- Corta una gran variedad de materiales, incluyendo algunos muy duros.

- No requiere prácticamente intervención humana, excepto para calibraciones y corrección de errores.

- Al ser asistido por ordenador permite una gran eficiencia, aunque depende de las características de cada trabajo.

Desventajas del láser:

- No permite cortar tubos de pequeño y de gran diámetro ni de gran grosor.

- No es adecuado para materiales blandos, como el cobre y el aluminio.

- Produce una rebaba, de manera que no es adecuado para trabajos que requieran un acabado liso.

- Es el método más costoso.

Corte industrial con torno

El corte industrial con torno está pensado para el corte de grandes producciones, ya que permite el corte a longitud de tuberías redondas, tuberías y barras sólidas. El operador de la máquina herramienta repone el material en el husillo hasta el tope, que mide la longitud del corte, y el material se corta gracias a herramientas montadas en carros transversales.

El corte industrial con torno es ideal para tubos de poco grosor, pudiendo cortar con precisión tubos con una pared de medio milímetro. Corta tubos de 1 a 20 cm de diámetro externo y de un grosor de 0,05 cm (0,5 mm) a 1,2 cm. Dependiendo del tipo de torno, de sus herramientas secundarias, carros o accesorios se puede perfilar una ranura en el diámetro externo o interno, desbarbar, biselar, perforar, etc.

Se usa para tubos para automoción, mobiliario, instrumental científico, etc.

Ventajas del torno:

- Permite volúmenes de producción muy elevados.

- Corta todo tipo de materiales, incluyendo aluminio y cobre y aceros de alta resistencia y baja aleación.

- Corta tubos de gran diámetro (hasta 20 cm) y de poco grosor (0,5 mm).

- Puede producir piezas acabadas con una gran precisión en una sola operación.

- Se puede operar por ordenador (CNC).

Inconvenientes del torno:

- Hay una elevada pérdida de material en forma de virutas.

Los tiempos en acabar un ciclo son lentos comparados con otras máquinas. - En el caso del perfilado sólo se puede hacer con tubos redondos.

- Cuando se usa un torno estándar, la longitud del tubo debe ser corta.

- Para evitar la distorsión del diámetro interno del tubo, las piezas deben ser biseladas.

- Es un tipo de corte costoso, aunque en grandes producciones sale más económico que otros.

- Produce una rebaba, de manera que no es adecuado para trabajos que requieran un acabado liso.