Acier laminé : le matériau qui construit notre environnement

L’acier laminé soutient silencieusement notre monde moderne, des gratte-ciel qui définissent nos villes aux appareils électroménagers de nos foyers. Dans cet article, nous retraçons le parcours de ce matériau essentiel qui, bien que discret, reste la colonne vertébrale de notre industrie et de notre quotidien.

Última modificación: 1 mai 2025

L’acier laminé est l’un de ces matériaux qui nous accompagnent constamment bien que nous y prêtions rarement attention. Du lever au coucher, nous sommes entourés de ce matériau polyvalent et résistant. Nous le trouvons dans les cadres de nos lits, dans les portes de nos armoires, dans les cadres de nos fenêtres et même dans les coques de nos téléphones portables.

Lorsque nous observons notre environnement, l’acier laminé est présent aussi bien dans des structures impressionnantes que dans celles d’usage quotidien. Les gratte-ciel qui définissent le profil de nos villes dépendent en grande partie de ce matériau. Les ponts qui traversent rivières et vallées, les automobiles avec leur robuste carrosserie et, dans nos foyers, des réfrigérateurs aux lave-linge, intègrent de l’acier laminé pour ses propriétés exceptionnelles.

L’industrie moderne ne pourrait être conçue sans l’acier laminé, qui constitue la colonne vertébrale de secteurs aussi divers que la construction, la fabrication et le transport. Son rapport résistance-poids exceptionnel en fait le matériau de choix pour des applications où il est nécessaire de supporter de grandes charges sans compromettre l’efficacité.

L’acier laminé n’est pas seulement un composant technologique fondamental, mais aussi un pilier de l’économie mondiale. L’industrie sidérurgique génère des millions d’emplois dans le monde entier et contribue de manière significative au PIB de nombreux pays. Les fluctuations de son prix ont des répercussions directes sur de multiples secteurs, ce qui en fait un indicateur économique global.

Qu’est-ce que l’acier laminé ?

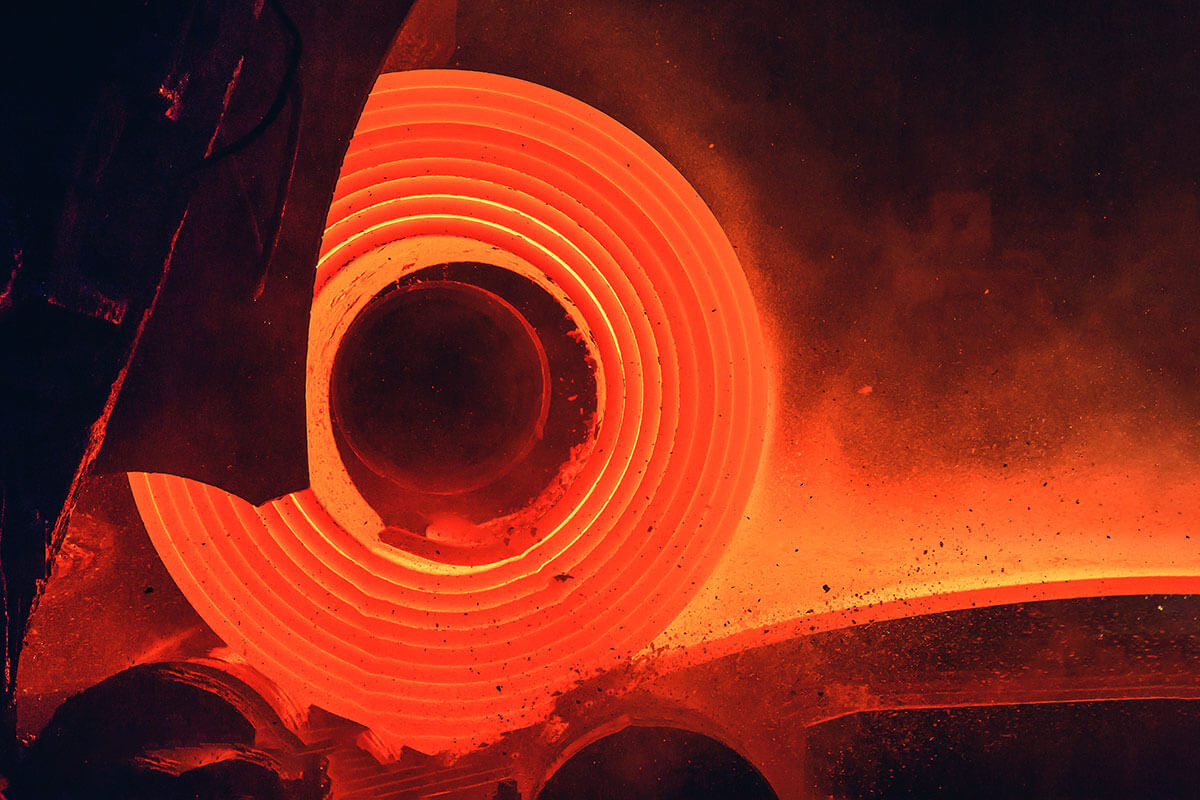

L’acier laminé est un produit d’acier obtenu par le processus de laminage, dans lequel l’acier solide passe entre des cylindres rotatifs qui le soumettent à des forces de compression, réduisant son épaisseur et modifiant sa forme. Ce processus transforme le matériau semi-fini en produits avec des dimensions et des géométries contrôlées, comme des tôles, des plaques, des profilés structurels ou des barres.

La composition chimique de l’acier laminé est principalement basée sur le fer et le carbone (entre 0,03 % et 1,075 %), avec de possibles éléments d’alliage comme le manganèse, le silicium, le chrome ou le nickel. Ses propriétés de base incluent une haute résistance à la traction, une bonne ductilité, un module élastique d’environ 210 GPa et une densité de 7,85 g/cm³.

Il existe des différences significatives entre l’acier laminé à chaud et l’acier laminé à froid. Le premier est traité à des températures supérieures à 900 °C, ce qui permet de plus grandes déformations avec moins d’effort, mais avec des finitions moins précises. L’acier laminé à froid est traité à température ambiante, offrant des tolérances plus strictes, de meilleures finitions de surface et une plus grande dureté, mais moins de ductilité.

La classification de l’acier laminé suit diverses normes internationales comme ASTM, Européenne (EN) ou ISO, qui établissent des désignations selon la composition chimique, les propriétés mécaniques et les applications. Cette standardisation facilite la spécification et l’utilisation correcte des différents types selon les exigences spécifiques de chaque projet.

La polyvalence de l’acier laminé réside dans ses propriétés mécaniques, qui peuvent être modifiées par des variations dans la composition chimique et le processus de fabrication. Sa résistance, sa ductilité, sa ténacité, sa soudabilité et sa capacité à recevoir des traitements de surface en font un matériau d’ingénierie fondamental dans de multiples secteurs.

Histoire de l’acier laminé

Les origines du processus de laminage remontent à l’antiquité, avec des preuves de techniques rudimentaires dans l’ancienne Égypte et la Mésopotamie. Le véritable précurseur des laminoirs modernes fut le design de Léonard de Vinci au XVe siècle, qui proposait d’utiliser des cylindres pour déformer et aplatir les métaux.

La Révolution Industrielle a complètement transformé le processus de laminage. Le premier train de laminage industriel fut breveté par Henry Cort en Angleterre en 1783, ce qui a permis la production de barres et de plaques de fer avec une uniformité et une vitesse sans précédent. La mécanisation s’est poursuivie avec des machines à vapeur plus puissantes, ce qui a réduit les coûts et augmenté la disponibilité des produits en acier laminé.

Des personnages clés comme Henry Bessemer, Carl Wilhelm Siemens et Pierre-Émile Martin ont développé des processus pour produire de l’acier de qualité à grande échelle. John Birkinshaw a révolutionné le secteur ferroviaire avec la première méthode pour laminer des rails d’acier, tandis que John Fritz a conçu le premier train de laminage à trois cylindres dans les années 1850.

L’évolution des techniques de production s’est accélérée durant les XIXe et XXe siècles. On est passé des trains de laminage manuels aux trains de laminage réversibles, aux processus de laminage continu et, finalement, aux systèmes totalement automatisés et contrôlés par ordinateur dans la seconde moitié du XXe siècle.

Les innovations récentes incluent des systèmes d’intelligence artificielle pour le contrôle en temps réel, la technologie de mesure laser, des systèmes de refroidissement contrôlés et des trains de laminage « en ligne » intégrés avec des processus de coulée continue, ce qui réduit drastiquement la consommation d’énergie.

Processus de production

La production d’acier laminé suit ces étapes clés :

- Étape 1 : Sélection de la matière première Le processus commence par une sélection soigneuse des matières premières. Cela inclut du minerai de fer de haute qualité, du charbon métallurgique utilisé pour produire du coke, des fondants comme la pierre calcaire pour éliminer les impuretés et des éléments d’alliage spécifiques comme le manganèse, le chrome, le nickel ou le vanadium qui fournissent des propriétés spéciales. Alternativement, la ferraille d’acier recyclée classée selon sa composition peut être utilisée comme matériau d’origine durable.

- Étape 2 : Processus de laminage à chaud Le processus de laminage à chaud comporte trois phases critiques :

- Chauffage : les pièces d’acier sont chauffées dans des fours spécialisés à des températures entre 1100 °C et 1300 °C. Cela transforme la microstructure en austénite, ce qui rend l’acier hautement plastique et plus facile à déformer.

- Laminage à chaud : l’acier incandescent passe à travers des cylindres de laminage qui tournent en directions opposées. Ces cylindres exercent d’énormes forces de compression (jusqu’à 10 000 tonnes dans les modernes trains de laminage industriels) qui réduisent l’épaisseur et modifient la forme. Chaque passage peut réduire l’épaisseur entre 10 % et 40 %.

- Refroidissement contrôlé : après la déformation, l’acier sort de la dernière paire de cylindres à des températures entre 750 °C et 950 °C et entre dans des systèmes avancés de refroidissement. La vitesse de refroidissement détermine directement la microstructure résultante et les propriétés mécaniques : le refroidissement rapide produit des structures plus fines et résistantes, tandis que le refroidissement plus lent fournit une plus grande ductilité.

- Étape 3 : laminage à froid (quand nécessaire) Le laminage à froid est réalisé à température ambiante et toujours sur du matériau préalablement laminé à chaud. Ce processus :

- Applique de plus grandes forces pour obtenir des déformations plus petites (typiquement une réduction de 0,5-5 % par passage).

- Produit un durcissement par travail, ce qui augmente la dureté et la résistance.

- Crée des tolérances dimensionnelles extrêmement précises (jusqu’à ±0,02 mm).

- Donne comme résultat des finitions de surface supérieures, des surfaces lisses et brillantes avec une rugosité inférieure à 0,4 μm Ra.

- Permet des sections plus complexes et détaillées impossibles à obtenir avec le laminage à chaud.

- Étape 4 : Contrôle de qualité Le contrôle de qualité moderne emploie des technologies sophistiquées :

- Spectroscopie d’émission optique pour vérifier la composition chimique exacte

- Caméras thermiques infrarouges et capteurs de profil laser pour détecter des déviations minimales

- Inspection automatisée de surfaces avec des technologies d’éclairage spécifiques pour détecter des défauts microscopiques

- Techniques d’essai non destructives comme ultrasons, courants de Foucault ou particules magnétiques

- Essais mécaniques standardisés (tension, dureté, impact, fatigue) sur des échantillons statistiquement représentatifs

- Étape 5 : Mesures de durabilité L’industrie sidérurgique implémente plusieurs initiatives de durabilité :

- Systèmes de capture et réutilisation de gaz de processus qui réduisent les besoins énergétiques jusqu’à 30 %.

- Fours à arc électrique alimentés par des énergies renouvelables.

- Systèmes d’eau en circuit fermé avec réutilisation multiple, qui réduisent la consommation d’eau douce de plus de 95 %.

- Contrôle avancé d’émissions au moyen de précipitateurs électrostatiques et filtres à manches de dernière génération.

- Réduction directe basée sur l’hydrogène vert, qui élimine les émissions de CO₂ du processus de réduction du minerai.

Applications de l’acier laminé

L’acier laminé trouve application dans de nombreuses industries en raison de sa polyvalence :

Construction et infrastructure

- Forme le squelette invisible mais fondamental qui soutient des structures architecturales iconiques et quotidiennes.

- Fournit des éléments structurels comme des poutres, des colonnes et des fermes qui résistent à des tensions mécaniques exigeantes.

- Offre des profilés standardisés (I, H, U, T) qui optimisent la distribution du matériau pour maximiser le moment d’inertie avec le poids minimum.

- Permet des gratte-ciel de plus en plus hauts, des ponts de plus grande envergure et des structures avec une sveltesse impossible avec d’autres matériaux.

- Présente un rapport résistance-poids inégalable (jusqu’à 15 fois supérieur à celui du béton) et un comportement de charge prévisible.

Industrie automobile

- Constitue tant l’architecture structurelle que la carrosserie protectrice des véhicules.

- Forme le châssis, les piliers, les traverses, les boîtes de choc et les panneaux extérieurs de la carrosserie.

- Se distingue dans l’absorption d’énergie pendant les collisions grâce à sa ductilité contrôlée.

- Emploie une combinaison stratégique de différents types d’acier : aciers à haute résistance et faible alliage (HSLA) pour les composants structurels, aciers à ultra haute résistance (UHSS) avec des limites élastiques supérieures à 700 MPa dans les éléments de sécurité, aciers à phase double (DP) dans les zones de déformation programmée.

- Permet une réduction de poids de 25-30 % tout en maintenant ou améliorant la sécurité à travers des aciers avancés à haute résistance (AHSS).

Machinerie et équipements industriels

- Fournit une technologie de base pour des équipements où la résistance, la précision et la durabilité atteignent des niveaux extrêmes.

- Crée des structures de support pour de grandes machines-outils qui requièrent une rigidité absolue pour garantir une précision micrométrique.

- Construit des composants mobiles de systèmes hydrauliques (cylindres, pistons, vannes) qui supportent des pressions supérieures à 500 bars.

- Fabrique des équipements pour l’industrie alimentaire en utilisant des aciers inoxydables laminés AISI 304 ou 316L qui garantissent l’hygiène.

- Contribue aux applications du secteur énergétique avec des aciers laminés spécialisés pour les pales de turbines, les composants de générateurs et les structures de support dans les parcs éoliens ou photovoltaïques.

Biens de consommation

- Apparaît dans les électroménagers, de l’extérieur des réfrigérateurs aux tambours des lave-linge.

- Crée des meubles contemporains appréciés tant pour leur esthétique que pour leur durabilité : chaises, tables, étagères et lits.

- Domine l’équipement de cuisine avec des plans de travail, des éviers et des hottes aspirantes en acier inoxydable.

- Produit des accessoires d’éclairage, de l’équipement sportif, des instruments de musique et des jouets.

- Accepte des techniques avancées de revêtement et de finition comme l’impression digitale sur acier ou les traitements nanotechnologiques antibactériens de surfaces.

Industries spécialisées de haute technologie

- Industrie navale : constitue entre 75 et 85 % de la structure d’un bateau conventionnel (plaques de coque, quilles, cloisons, ponts).

- Ferroviaire : crée tant des composants structurels (châssis de locomotives et wagons, bogies) que des éléments fonctionnels (rails, roues, freins).

- Aérospatiale : malgré la prédominance de l’aluminium, fournit des aciers à ultra haute résistance pour des composants critiques comme le train d’atterrissage (fabriqué avec de l’acier 300M avec des limites élastiques supérieures à 1700 MPa) et les axes de turbine.

- Requiert des certifications rigoureuses, une traçabilité complète depuis la fonderie jusqu’au composant final et des contrôles de qualité extrêmement stricts.

Conclusions et perspectives d’avenir

Les innovations récentes dans le domaine de l’acier laminé incluent des aciers nanostructurés, qui combinent haute résistance et ductilité, la technologie TRIP (plasticité induite par transformation) et des processus thermomécaniques ultrarapides qui réduisent la consommation d’énergie.

Le principal défi de la durabilité est de décarboniser une industrie qui génère approximativement entre 7 et 9 % des émissions globales de CO₂. Des technologies comme la réduction directe avec l’hydrogène vert démontrent leur viabilité pour produire de l’acier sans carbone.

Les tendances futures pointent vers l’acier neutre en carbone, l’hyperpersonnalisation de produits à travers l’Industrie 4.0, la métallurgie computationnelle pour concevoir des alliages personnalisés et la servicisation de l’industrie avec des modèles d’affaires basés sur des services associés aux produits.

Des entreprises comme Ferros Planes se distinguent dans ce panorama en évolution. Comme référence leader dans la fabrication et le traitement de tubes métalliques, ce groupe métallurgique apporte plus de 40 ans d’expérience spécialisée dans la coupe et l’usinage de tubes métalliques. Avec des installations stratégiques à Barcelone et Pampelune, ils fabriquent une large gamme de tubes dans divers formats et mesures. Utilisant des technologies de pointe en coupe et usinage par laser, ils s’adaptent aux besoins spécifiques de chaque client, offrant une gestion intégrale de projets et respectant les certificats, standards et normes de qualité les plus stricts. Leur engagement envers la qualité et l’excellence les positionne comme un partenaire stratégique idéal pour des projets qui requièrent des solutions métalliques innovantes et précises.

L’acier laminé, loin d’être déplacé par de nouveaux matériaux, continue d’être fondamental au XXIe siècle grâce à son inégalable rapport performance-coût, sa circularité (il est recyclable indéfiniment sans perte de propriétés) et sa capacité à s’adapter aux exigences de l’ère digitale et durable.

Ce matériau, qui fut protagoniste de la première révolution industrielle, se positionne maintenant comme un composant essentiel d’un futur industriel plus intelligent, durable et résilient.